واحد نورد گرم

در واحد نورد گرم شرکت میهن نور ابتدا شمش فولادی با گرید Rst34 و در صورت سفارش، با گریدهای St37 و 3Spوارد کوره پیش گرم شده و بعد از رسیدن به درجه حرارت موردنظر، وارد خط نورد می شود. این نوع گرید شمش به دلیل کربن معادل کم، دارای قابلیت کشش و تغییر شکل بالا می باشد. سپس شمش فولادی با دمای بالا، پس از گذر از میان غلطک های مختلف، به مرور کاهش ابعاد داده تا به قطر 5.5 و 6.5 میلی متری برسد و به شکل میلگرد ساده کلاف (وایرود) جمع آوری گردد.

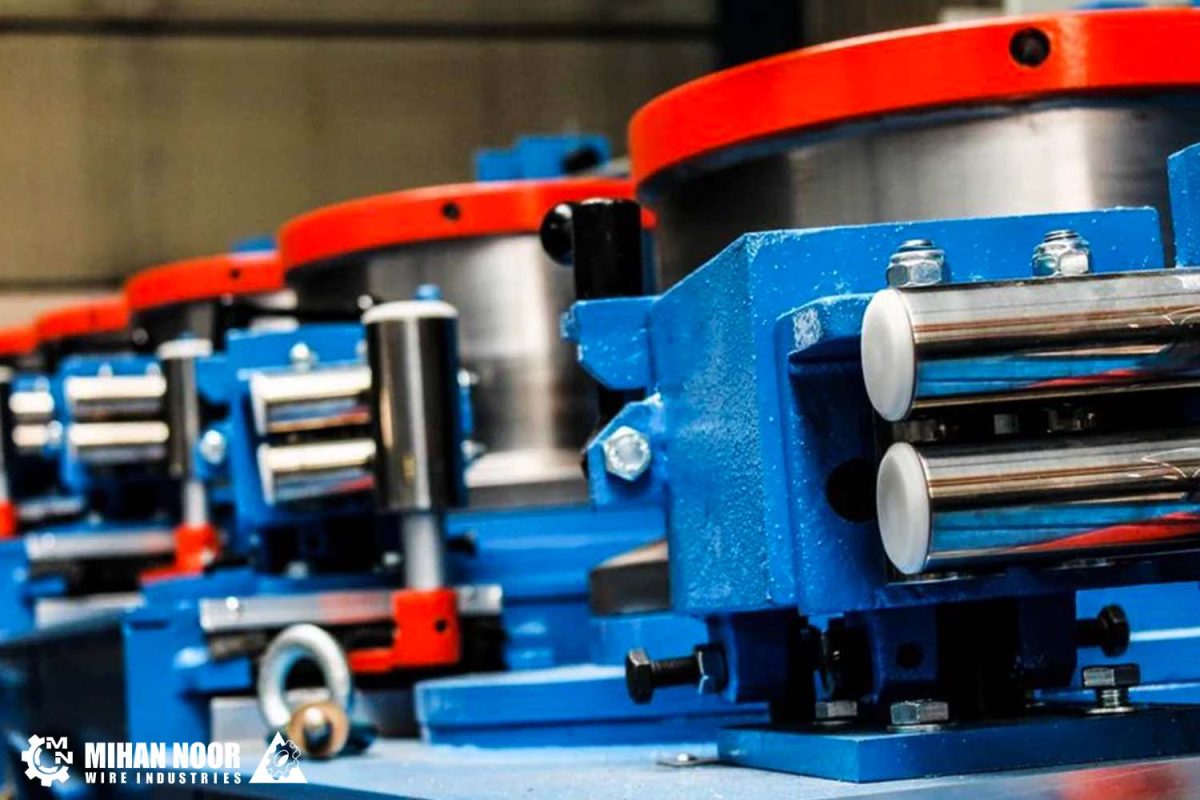

واحد کشش

کشش مفتول، نوعی فرایند شکل دهی سرد است که طی آن با اعمال نیروی کششی مناسب، قطر سیم پس از عبور از قالب (دوزه) کاهش می یابد. در شرکت میهن نور وایرود تولیدی در بخش نورد گرم، وارد واحد کشش می شود. ابتدا اکسیدزدایی از روی سطح آن انجام شده و بسته به سایز مورد نظر، از قالب های متفاوتی که شامل دوزه از جنس الماس به همراه روانکار مناسب می باشد عبور می کند و به قطر دلخواه می رسد. در این شرکت برای قطرهای مفتول بزرگتر، از چندین دستگاه کشش طبلی و برای قطرهای کوچکتر، از دستگاه ترکش (وت-فاین) استفاده می گردد که سیستم متفاوتی با دستگاه های طبلی دارد.

ویژگی های واحد کشش صنایع مفتولی میهن نور:

دقت بالا در کاهش قطر: با استفاده از تجهیزات پیشرفته و دوزه های باکیفیت، قطر مفتول بر اساس محاسبه ضریب ایده آل و با دقت بالا کاهش می یابد.

کیفیت سطحی عالی: فرآیند کشش با تکنولوژی بهروز انجام میشود که منجر به ایجاد سطحی صاف و عاری از عیوب میگردد.

تنوع در سایزهای تولیدی: امکان تولید مفتول در طیف وسیعی از قطرها مطابق با نیاز مشتریان.

استحکام و انعطافپذیری مطلوب و قابل کنترل: مفتولهای تولید شده در این واحد، قابلیت تولید بر اساس استحکام و میزان ازدیاد طول درخواستی را دارند.

واحد پخت (آنیلینگ)

در این واحد تولیدی، کلاف مفتول پس از فرآیند کشش در معرض حرارت کنترل شده و تحت حفاظت گاز خنثی قرار می گیرد؛ بدین صورت که کلاف ها در کوره پخت قرار گرفته و با شیب مشخصی دما بالا می رود. پس از چند ساعت نگه داری کلاف ها در دمای مشخص و تحت حفاظت گاز خنثی، دما با شیب معین کاهش می یابد. هدف از آنیلینگ، افزایش میزان انعطاف پذیری وکاهش شکنندگی و تنش های داخلی است. محصول تولید شده در این واحد با نام مفتول پخته، مفتول سیاه و یا مفتول آنیل شناخته می شود.

واحد گالوانیزه

گالوانیزه کردن یکی از روشهای ایجاد پوشش محافظ خوردگی است که در آن فلز پایه با لایه ای از فلز روی پوشانده می شود. در شرکت میهن نور فرآیند گالوانیزه به صورت گرم انجام می شود؛ بدین صورت که کلاف مفتول ابتدا به صورت پیوسته وارد بخش چربی زدایی و اسیدشویی شده و بعد از آن وارد قسمت فلاکس زنی و اعمال پوشش نشادر و کلرور روی می گردد. سپس مفتول، خشک شده و پس از غوطه وری در حمام مذاب روی و آماده سازی سطحی، به صورت کلاف با وزن مشخص جمع آوری می گردد. برای مفتول های با سایز کمتر، پخت بین راهی در خط گالوانیزه تعبیه می شود اما برای مفتول های با سایز بزرگتر، عملیات پخت، پیش از فرایند گالوانیزه در کوره های آنیلینگ انجام می شود که در شرکت میهن نور چندین خط گالوانیزه برای تولید انواع مختلف مفتول گالوانیزه در اندازه ها و وزن های مختلف مشغول به کار است.

مزیت های واحد گالوانیزه شرکت میهن نور:

ایجاد پوشش یکنواخت و با مقاومت بالا به خوردگی

ظرفیت بالای تولید

مطابق با استانداردهای بینالمللی

قابلیت تولید سفارشی و باضخامت های پوشش متفاوت

بازرسی و کنترل پیوسته

واحد بافندگی

در این واحد انواع توری فرنگی، توری مرغی و گابیون در سایز مفتول، چشمه و ارتفاع های متفاوت بافته می شود. مفتول های گالوانیزه به صورت قرقره ای وارد این واحد شده و چندین عدد از آن ها در ورودی ماشین بافت توری قرار می گیرد که بر اساس تنظیمات دستگاه، توری در عرض ها و چشمه های متفاوت تولید می شود. در شرکت میهن نور چندین دستگاه بافت توری فرنگی، توری مرغی و گابیون با بالاترین کیفیت وجود دارد که بی وقفه در حال تولید می باشند. هم چنین تولید انواع سیم خاردارهای خطی، حلقوی و تبری (ریزر) نیز در این واحد انجام می گردد.

واحد ماشین سازی و تراشکاری

این واحد دارای انواع تجهیزات ساخت و تعمیر قطعات و دستگاه ها شامل ماشین های تراش، دستگاه هاب دنده زنی، دستگاه های فرز، دستگاه پرس، اره نواری، صفحه تراش، کوره عملیات حرارتی، دستگاه CNC و … می باشد. با توجه به طراحی های انجام شده در واحد فنی و نیز برنامه های نگهداری و تعمیرات، در این واحد ساخت و بروزرسانی بسیاری از تجهیزات کارخانه انجام می گردد.